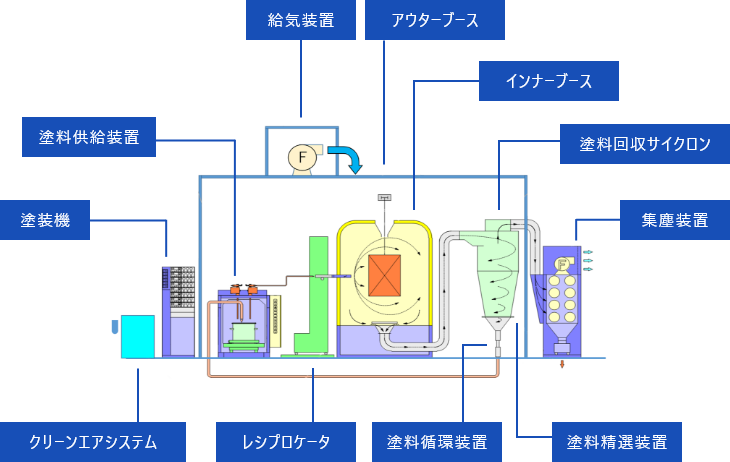

粉体塗装に必要な設備

粉体塗装に必要な設備を装置ごとに説明します。

| アウターブース | 塗装設備内へのゴミ・異物混入防止の為に塗料接粉部全体を囲うブース。アウターブース内に清浄な空気を供給する事で、塗装の不具合の防止に役立つ。 |

| インナーブース | 被塗物を塗装する為に囲われた空間。 塗料の飛散防止とゴミ・異物の付着防止の役割を持つ。 粉体塗装の場合は、塗料の回収・再利用を行えるのが大きな特徴のため、清掃性向上を目的とし、樹脂製で製作される事が多い。 |

| 給気装置 | フィルターを通した清浄な空気をアウターブース内に供給する。 能力的には、インナーブースの排気量より多くの給気能力をもたせ、アウターブース内をプラス圧に保てる量を給気する。 アウターブース内をプラス圧に保つ事により、工場内の浮遊ゴミ等の流入を防ぐ事が出来る。 |

| 集塵装置 | フィルターを介してブース内の空気を吸引し、余分な塗料の捕集を行う装置。(バグフィルター) フィルターの性能によるが、捕集効率は99%以上と高い。 粉体塗装の場合には排気される空気に有機溶剤の揮発成分は含まれない為、屋外排気ではなく工場内排気で使用される事もある。 |

| クリーンエアシステム | 圧縮エアの水分・油分を除去する為に使用される装置。 機器構成は水分を除去するドライヤーと、油分除去のエアフィルターで構成される。 通常、除湿度圧力下露点10°C以下、清浄度:0.01μmミスト除去が推奨される。 |

| 塗装機 | 塗装ラインで使用される塗装機は、静電ガンタイプが圧倒的に多く、静電ガン、コントローラ、塗料タンク、塗料供給装置で構成される。 |

| 塗料供給装置 | 塗料タンクから静電ガンまで粉体塗料を搬送させる装置。 圧縮エアを利用したインジェクタにより流動化した塗料を吸引し、静電ガンまで搬送する。 より良い塗装を行う為には吐出する塗料の安定性が重要となるため、吸引の為のメインエアとガンまでの搬送用のサブエアのバランスを調整する機能を有している場合が多い。 また、吐出する塗料の量を「g/分」で管理し、一定に保つ定量供給装置を併用する事で塗装品質の安定や材料コスト低減を図る事ができる。 |

| 塗料循環装置 | 吹き余った塗料及びインナーブース内に残った塗料を、回収装置、塗料精選装置にて異物除去した塗料を塗装機に戻すための装置。 塗料循環装置は回収精選した塗料を溜めるタンク、溜めた塗料を搬送するインジェクタで構成される。 現在は、塗料をタンクに溜めるのではなく、回収装置に精選装置と循環装置を連結し、回収塗料を即座に塗装機に循環する装置が主流となっている。 |

| 塗料回収 サイクロン |

サイクロンの下部を分割可能な構造にする事で清掃性が飛躍的に向上し、捕集効率も90%以上あるため、色替え塗装システムではサイクロンを塗料回収装置とする事が多い。 一般的に単色塗装ではサイクロンを使用する必要はないが、集塵装置のフィルター負荷低減や、微粉除去の目的などで使用されることもある。 |

| 塗料精選装置 | 塗料回収を行う際に異物・ブロッキングした塗料の除去のために使用される。 主に振動篩を使用し網目は80メッシュ以上が使用される。 精選装置の形式は上記以外には空気の流れを利用して網をこすサイクロン取付型やロータリーシーブなどがあるが、金網のメッシュが細かいものには不向きであるため注意が必要。 また、細かな鉄粉の除去にはマグネットセパレータを併用する。 |

静電粉体塗装機の構成

| 静電ガン | コロナ荷電方式 摩擦帯電方式のガンがある。 |

| インジェクター | 定量の粉体塗装をガンへ安定して空気輸送する。 |

| コントローラー | ガン印加電圧(kV)、塗料供給量(g/分)、搬送空気圧(MPa)を制御する |

| 塗料タンク | 塗料を溜め、下部からのエアで流動化させる。 |