粉体塗装とは?

特徴と塗装の仕組みを詳しく解説

粉体塗装とは文字通り、塗料を「粉状」で使用する塗装方法で、主に金属製品の表面処理に用いられます。厚い塗膜を形成することが液体塗装に比べ容易で、高い耐久性と防錆性を発揮します。

従来の有機溶剤塗装と異なり、粉体塗装では揮発性有機化合物(VOC)を一切使用しないため、作業環境の改善や環境規制への対応が求められる現場において注目が高まっています。

粉体塗装方法は、静電気を利用して製品に塗料を付着させる「静電吹き付け法」と、製品を予熱し塗料を溶着させる「流動浸漬法」の2つがあります。

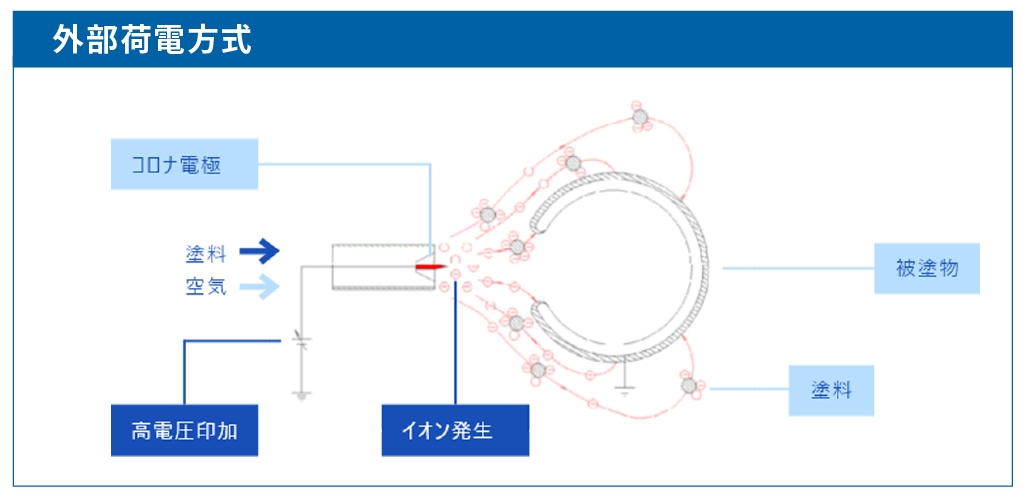

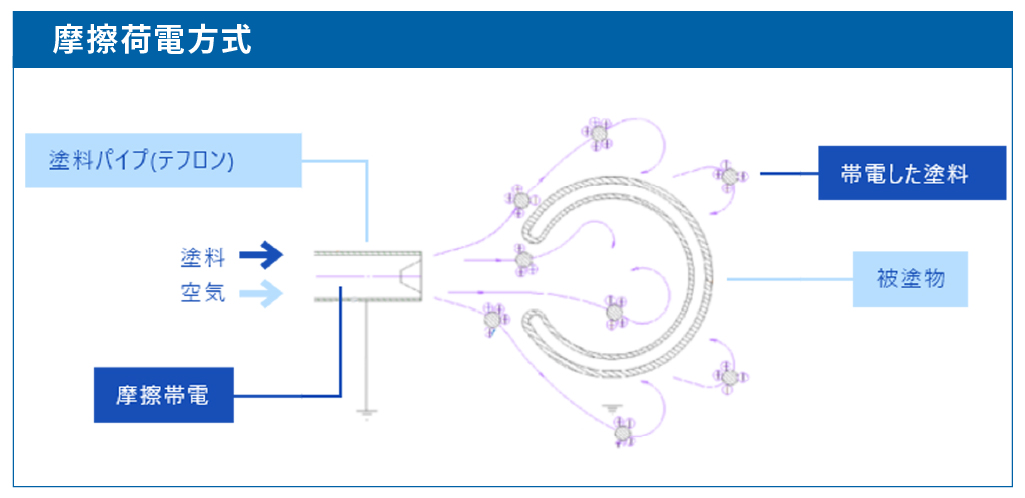

静電吹き付け法

静電吹き付け法は、アースで接地し電気がうまく流れるようにした金属製品にマイナスの電気を付与した塗料を吹き付けて製品表面に付着させる方法です。

塗料にマイナスの電気を付与させる方法としては、塗装ガン先端の電極に100kvの高電圧を加え帯電させる「外部荷電方式」と、塗装ガン内部の部品に塗料を接触させ摩擦を起こす事で帯電させる「摩擦荷電方式」の2つがあります。

静電吹き付け法は、40μ~100μ程度の膜厚を形成する事ができ、塗膜厚を調整しやすいのが特徴です。

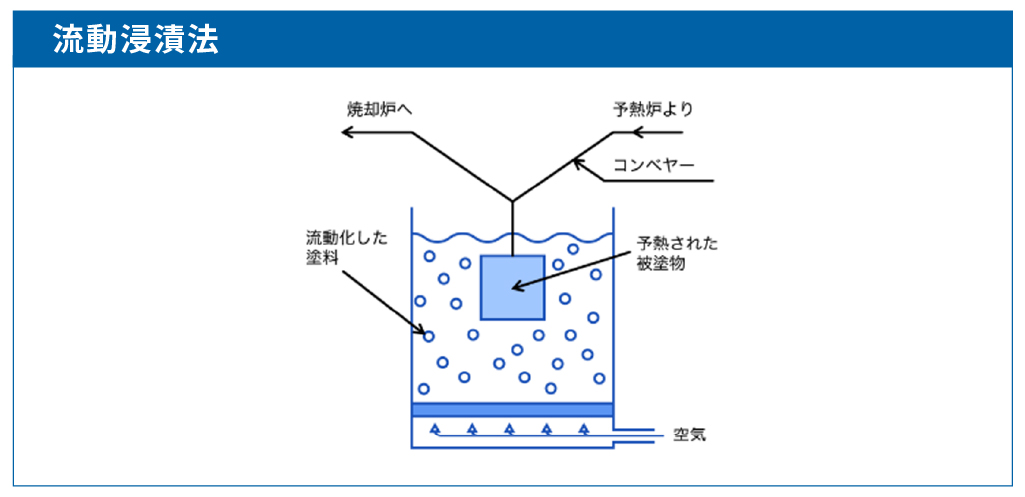

流動浸漬法

流動浸漬法

流動浸漬法は流動浸漬槽に粉体塗料を入れ、下部から空気を送り槽内の塗料を流動させ、そこに予熱した製品を浸漬する事で塗料を溶かし付着させる塗装方法です。

一度に400μ~1,000μの厚い塗膜を形成できる事が特徴です。多くの場合、熱可塑性(注1)の塗料を使用するため塗装後の焼付乾燥も必要ありません。ただし熱容量の小さな製品(冷めやすい製品)には不向きの塗装方法です。

(注1)熱可塑性塗料:加熱後により形を変える事ができるようになり、冷えると形状が安定する性質。

- 環境性:揮発性有機化合物(VOC)を使用しない為、環境汚染物質を排出しません。

- 安全性:有機溶剤を使用しない為、健康リスクから作業者を守ります。また、揮発溶剤による引火の危険を回避できます。

- 耐久性:塗膜が厚く、耐久性、防錆性に優れます。

- 経済性:塗料のリサイクルが可能な為、ランニングコストを抑える事が出来ます。

- グラデーション等の繊細な塗装には向いていません。

- 焼付乾燥炉や集塵機等、粉体塗装ならではの設備が必要な為、初期投資が掛かります。

- プラスチックや木材等、熱に弱い素材には利用できません。

- 薄い塗膜の形成には不向きです。

- 粉塵爆発の発生リスクがあります。

粉体塗装は、自動車部品、家電製品、建材、産業機械など、金属を中心とした多様な製品に対応可能です。特に、長期耐久性が求められる製品や、屋外使用される部材に適しています。

粉体塗装の導入には、専用の塗装ブースや焼付炉などの設備が必要です。

当社では、塗装前処理から塗装・焼付け・排気処理まで、全工程を一括で設計・施工管理できる体制を整えており、導入検討段階から技術的なご相談を承っております。